آموزش تنظیم قدرت و سرعت لیزر

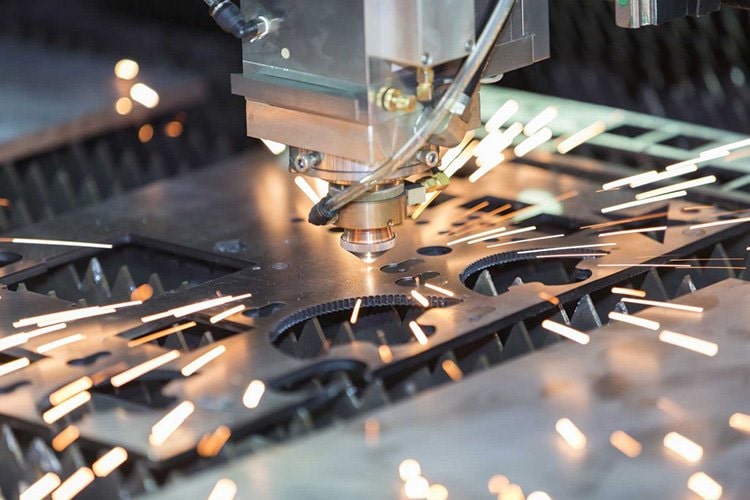

دستگاههای برش لیزری یکی از انواع ماشینآلات پیشرفته هستند که با استفاده از پرتو لیزر، قابلیت برش و حکاکی مواد مختلف را دارند. این دستگاهها بهطور گستردهای در صنایع مختلفی مانند تولید فلز، کار با چوب، پلاستیک و شیشه به کار میروند. کنترل این ماشینها به صورت کامپیوتری انجام میشود، که این نکته باعث کاهش نیاز به تعمیر و نگهداری مکرر آنها میگردد. به دلیل دقت و سرعت بالا در برش و حکاکی، این دستگاهها به عنوان ابزاری کارآمد در فرآیندهای تولید و طراحی شناخته میشوند و توانایی ایجاد طرحهای پیچیده و ظریف را دارند. همچنین، استفاده از فناوری لیزر در این دستگاهها، موجب افزایش بهرهوری و کاهش ضایعات در حین کار میشود. این مقاله به شما کمک میکند تا با تنظیم قدرت و سرعت لیزر آشنا شوید.

در این بخش به بررسی روشهای تنظیم پارامترهای مربوط به حکاکی و برش با لیزر خواهیم پرداخت. بدون اتلاف وقت، به سراغ اصل موضوع میرویم.

ابتدا توضیحاتی درباره ماهیت این پارامترها و عملکرد آنها ارائه میدهیم. پس از آن، به نحوه انجام آزمایشات پارامترها خواهیم پرداخت تا بتوانیم بهترین ترکیب از مقادیر مورد نیاز را پیدا کنیم. این فرآیند به ما این امکان را میدهد که بهینهترین تنظیمات را برای دستیابی به نتایج مطلوب در پروژههای حکاکی و برش با لیزر بیابیم.

پارامترهای حیاتی برای تنظیم قدرت و سرعت لیزر

قدرت لیزر

قدرت لیزر، میزان انرژی تولید شده توسط پرتو لیزر را تعیین میکند و این مقدار میتواند به صورت درصدی بین ۰ تا ۱۰۰ تنظیم شود. در فرآیند حکاکی با لیزر، افزایش قدرت لیزر منجر به تیرهتر شدن رنگ حکاکی خواهد شد. در مورد برش لیزری، لیزر با قدرت بیشتر قادر است برشهای عمیقتری ایجاد کند، اما در عین حال ممکن است لبههای برش به شدت زغالزده شوند. برای دستیابی به الگوهای واضح در حکاکی یا برش مواد، نیاز به تنظیم قدرت لیزر داریم. با این حال، استفاده از قدرت بیش از حد میتواند مشکلاتی را به همراه داشته باشد. بنابراین، حفظ پارامتر قدرت لیزر در یک محدوده مناسب از اهمیت ویژهای برخوردار است. این نکته کلیدی در فرآیندهای حکاکی و برش لیزری میتواند تأثیر زیادی بر کیفیت نهایی کار داشته باشد و باید با دقت مورد توجه قرار گیرد.

سرعت لیزر

سرعت کار به سرعت حرکت سر ابزار لیزر در حین فرآیند حکاکی و برش لیزری اشاره دارد. هنگامی که توان لیزر بر روی یک مقدار ثابت تنظیم میشود، افزایش سرعت حرکت سر ابزار باعث میشود که زمان کمتری اشعه لیزر بر روی قطعه کار باقی بماند و در نتیجه انرژی کمتری توسط قطعه کار جذب گردد. در زمینه حکاکی لیزری، با افزایش سرعت کار و ثابت ماندن دیگر پارامترها، رنگ حکاکی روشنتر خواهد شد. در برش لیزری نیز، افزایش سرعت کار به عمق کمتر برشها و کاهش زغال شدن لبههای برش منجر میشود.

زمان ماندن (Dwell Time) به مدت زمانی اطلاق میشود که یک نقطه لیزری از سر ابزار در حین حکاکی و برش لیزری بر روی قطعه کار باقی میماند. در حکاکی لیزری، با انتخاب حالت Dot-filled Engraving، این امکان وجود دارد که زمان ماندن را تنظیم کنید. هر دو پارامتر سرعت کار و زمان ماندن برای کنترل مدت زمان تأثیر لیزر بر روی قطعه کار استفاده میشوند و به این ترتیب، میزان انرژی جذب شده توسط قطعه کار را مدیریت میکنند. کاهش زمان ماندن به معنای روشنتر شدن رنگ حکاکی است.

هر دو عامل قدرت لیزر و سرعت کار (زمان ماندن) به شدت بر فرآیند حکاکی و برش لیزری تأثیرگذارند و نحوه انجام این عملیات را تعیین میکنند. در هنگام آزمایش پارامترهای کاری، عموماً قدرت لیزر همراه با سرعت کار تنظیم میشود تا بهترین ترکیب ممکن برای دستیابی به نتایج مطلوب مشخص گردد. این دو پارامتر به گونهای با یکدیگر مرتبط هستند که میتوانند بر یکدیگر تأثیر بگذارند و محدودیتهایی را ایجاد کنند.

فاصله پر کردن

حکاکی لیزری به دو روش اصلی انجام میشود: روش اول حکاکی با خطوط پر شده است که در این حالت الگو با استفاده از خطوط طراحی میشود. روش دوم، حکاکی نقطهای است که در آن الگو با نقاط ایجاد میشود. فاصلهای که بین خطوط یا نقاط وجود دارد، نقش مهمی در شکلگیری الگو دارد. در حکاکی با خطوط پر شده، این فاصله تعیینکننده چگونگی نمایان شدن الگو به شمار میآید. اگر این فاصله زیاد باشد، الگو ممکن است به رنگ روشن یا حتی ناپیوسته به نظر برسد. از سوی دیگر، اگر فاصله کم باشد، خطوط به هم نزدیک میشوند و ممکن است تصویر نهایی بسیار تیره و نامشخص شود. بنابراین، انتخاب فاصله مناسب برای پر کردن در حکاکی لیزری از اهمیت ویژهای برخوردار است تا بتوان به بهترین نتیجه در ایجاد الگو دست یافت.

در تکنیک حکاکی پر از نقطه، الگوها بر اساس فاصله بین نقاطی که تشکیلدهنده آن هستند، ایجاد میشوند. اگر این فاصله بیش از حد زیاد باشد، رنگ حکاکی روشن و ممکن است جزئیات آن به وضوح دیده نشود. از سوی دیگر، اگر فاصله بسیار کم باشد، نقاط به هم نزدیک شده و رنگ حکاکی تیره و الگو نامشخص خواهد شد.

تفاوت اصلی بین حکاکی پر از خط و حکاکی پر از نقطه در نحوه تنظیم فاصله پر کردن است. در حکاکی پر از خط، تنها کافی است فاصله بین هر خط و خط مجاور آن را در نظر بگیریم. اما در حکاکی پر از نقطه، باید به فاصله بین هر نقطه و تمامی نقاط اطراف آن توجه کنیم. این موضوع باعث میشود که تنظیم فاصله پر کردن در حالت حکاکی پر از نقطه پیچیدهتر باشد.

برای دستیابی به بهترین نتیجه، ابتدا باید پارامترهایی نظیر قدرت لیزر و سرعت کار را مشخص کرد و سپس فاصله پر کردن بین نقاط را به دقت تنظیم نمود تا به محدوده پارامتری مطلوب دست یافت. این فرایند نیازمند دقت و توجه ویژهای است تا الگوهای حکاکی به بهترین شکل ممکن ایجاد شوند.

تعداد پالسها

تعداد پالسها در فرآیند برش یکی از پارامترهای کلیدی است. برای برش قطعات کار ضخیم، لازم است چندین بار در یک مسیر مشخص برش انجام شود. این پارامتر، تعداد برشهایی را که در یک مسیر ثابت لازم است، مشخص میکند. بهطور کلی، پرتو لیزر که از سر ابزار لیزر خارج میشود، به شکل یک مخروط معکوس است و نقطه کانونی آن، بالاترین میزان انرژی و قابلیت برش را دارد. برای اطمینان از اینکه این نقطه کانونی در هر برش بر روی قطعه کار قرار گیرد، سر ابزار لیزر به طور پیوسته با افزایش تعداد پالسها، به ارتفاعی مشخص پایین میآید تا این نقطه کانونی بتواند به سطح قطعه کار برسد. با این حال، باید توجه داشت که سر ابزار لیزر نمیتواند به ارتفاعی نزدیک به سطح قطعه کار کاهش یابد، زیرا این امر ممکن است منجر به برخورد سر ابزار با قطعه کار شود. بهعلاوه، با عمیقتر شدن برش، پرتو لیزر از دو طرف توسط قطعه کار محدود میشود و این مسأله باعث کاهش انرژی لیزر در نقطه برش میگردد تا جایی که ممکن است دیگر قادر به برش قطعه کار نباشد. بنابراین، افزایش بیحد تعداد پالسها امکانپذیر نیست و محدودیتهایی در این زمینه وجود دارد.

نحوهی یافتن پارامترهای بهینه تنظیم قدرت و سرعت لیزر

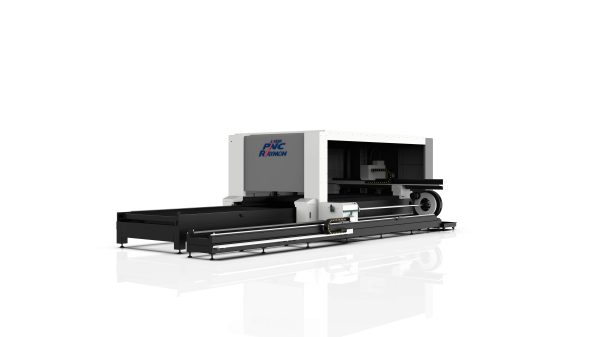

برای تعیین بهترین ترکیب پارامترهای کار، لازم است که تعداد مشخصی از آزمونهای پارامتر لیزری انجام شود و مقادیر پارامترها بر اساس عملکرد لیزر تنظیم گردد. دستگاه حکاکی و برش لیزری پرتو پدیده رایمون قادر است تا عملیات لیزری را در سه حالت مختلف انجام دهد: حالت حکاکی خط پر شده، حکاکی پر نقطه و برش. در این بخش، به بررسی نحوه تست پارامترهای کار در هر یک از این سه حالت خواهیم پرداخت.

حالت حکاکی خط پر شده

در حالت حکاکی خط پر شده، ماشین خطوط را حکاکی کرده و الگوهایی را ایجاد میکند. کیفیت حکاکی به سه پارامتر اصلی بستگی دارد: فاصله پر کردن، قدرت لیزر و سرعت کار. برای تست فاصله پر کردن، ضخامت هر خط حکاکیشده با لیزر بر اساس قطر نقطه لیزری که بر روی قطعه کار میافتد، تعیین میشود.

از منظر تئوریک، زمانی که ضخامت خط حکاکی شده ۰.۲۰ میلیمتر باشد، خطوط با فاصله ۰.۲۰ میلیمتر میتوانند به طور کامل سطح حکاکی را پوشش دهند و الگوی مطلوبی ایجاد کنند. اما در فرآیند حکاکی و برش لیزری، ممکن است ناحیه اثر لیزر دچار پخش و انحراف شود. به همین دلیل، برای جلوگیری از همپوشانی لبهها و کاهش احتمال نیاز به حکاکی مجدد، معمولاً توصیه میشود که فاصله بین خطوط به میزان ۰.۰۵ تا ۰.۱۰ میلیمتر افزایش یابد. در نتیجه، فاصله ایدهآل میان خطوط به حدود ۰.۲۵ تا ۰.۳۰ میلیمتر میرسد. اگر فاصله خطوط از ۰.۳۰ میلیمتر بیشتر شود، رنگ الگوی حکاکی شده ممکن است بهطور ظاهری روشنتر به نظر برسد و احتمال جدایی خطوط از یکدیگر وجود دارد. با این حال، در چنین شرایطی، اگر خطوط حکاکی شده دارای ضخامت کافی باشند و همپوشانی قابل توجهی را تجربه کنند، دقت فوکوس لیزر ممکن است تحت تأثیر قرار گیرد و توان لیزر نیز ممکن است به حدی افزایش یابد که بر کیفیت کار تأثیر بگذارد. در این موارد، تنها راهکار این است که فوکوس لیزر مجدداً تنظیم شود یا قدرت لیزر کاهش یابد تا نتایج بهتری حاصل گردد.

قدرت و سرعت کار

قدرت لیزر و سرعت کار هر دو از عوامل مهم در فرآیند حکاکی در دستگاههای برش لیزر غیر فلزات به شمار میآیند و میتوانند متغیر باشند. در آزمایش پارامترها، میتوانیم یک مقدار ثابت را برای یکی از این عوامل در نظر بگیریم و دیگری را به گونهای تنظیم کنیم که بهترین نتیجه حکاکی حاصل شود. به عنوان مثال، در اینجا سرعت کار را بر روی ۵۰۰ میلیمتر در ثانیه و فاصله خطوط را ۰.۲۵ میلیمتر مشخص میکنیم و سپس تمرکز خود را بر روی تغییر قدرت لیزر قرار میدهیم. در این مرحله، توان لیزر را به تدریج افزایش میدهیم تا به مجموعهای از مربعهای ۱۰ در ۱۰ میلیمتر بر روی سطح قطعه کار حکاکی کنیم. این روش به ما این امکان را میدهد که با دقت بیشتری اثرات مختلف قدرت لیزر را مورد بررسی قرار دهیم و به بهترین تنظیمات ممکن دست یابیم.

از میان این مربع ها، بهترین اثر حکاکی را بر اساس اصل «خطوط شفاف و بدون زغال زایی بیش از حد» انتخاب می کنیم و توان W ۱ مربوط به نتیجه را ثبت می کنیم.

از نظر تئوری، ناحیه حکاکی روی قطعه کار ( S) ، انرژی جذب شده توسط سطح قطعه کار ( E )، توان لیزر ( W )، زمان حکاکی ( t ) و سرعت کار ( v ) را می توان با معادلات زیر بیان کرد:

E = W * t

t = S/v

بنابراین، E = S * W/v ، نشان می دهد که توان لیزر W نسبت مستقیمی با سرعت کار v دارد .

در آزمایش اول، متوجه شدیم که وقتی Work Speed v ۱ باشد، توان مربوط به بهترین اثر حکاکی W ۱ است. برای حفظ بهترین اثر حکاکی، E را نمیتوان تغییر داد. از طریق فرمول نظری E = S * W/v ، میتوان نتیجه گرفت که اگر سرعت کار به v ۲ افزایش یابد ، قدرت حکاکی باید به W ۲ افزایش یابد تا E بتواند بدون تغییر باقی بماند.

با این حال، رابطه بین W و v ممکن است تحت تأثیر بسیاری از عوامل دیگر قرار گیرد و لزوماً به نسبت مستقیم نیست. بنابراین، پس از استنباط توان لیزر احتمالی مربوط به سرعت کار با استفاده از فرمول نظری، باید آزمایشهای بیشتری را انجام دهیم تا مطمئن شویم میتوانیم بهترین اثر حکاکی را داشته باشیم.

حالت حکاکی پر نقطه

در حالت Dot-filled Engraving، یک الگو توسط لکه های لیزری ایجاد می شود. اثر حکاکی عمدتاً توسط سه پارامتر کار، یعنی فاصله پر کردن، توان لیزر و زمان ماندن تعیین میشود.

قدرت لیزر و زمان ماندن

روش تست قدرت لیزر و زمان ماندن در حالت حکاکی پر شده مشابه با حالت حکاکی پر شده با خط است. ابتدا، ما یک مقدار ثابت را به هر دو زمان Dwell و Fill Interval اختصاص میدهیم. در اینجا Dwell Time t ۱ را روی ۵ ms/dot و Fill Interval را روی ۰.۱۴ میلی متر قرار میدهیم. سپس مقدار Laser Power را دقیق تنظیم میکنیم و یک سری مربع به دست میآوریم.

در حالت Dot-filled Engraving، معیار بهترین اثر حکاکی، رنگ تیرهتر بدون زغالزدگی یا فرورفتگی بیش از حد روی سطح قطعه کار است. در طول فرآیند حکاکی، رابطه بین زمان ماندن t و توان لیزر W برابر است با E = W*t ( E انرژی جذب شده توسط قطعه کار برای هر نقطه حکاکی شده است).

در اولین آزمایش حکاکی نقطهای، توان لیزر W۱ بهینه مربوط به زمان ماند t ۱ را ثبت میکنیم و ترکیب بهینه زمان ماندن و توان لیزر را در سایر سرعتهای کاری از طریق W ۱ *t ۱ = W ۲ *t ۲ محاسبه میکنیم. سپس از طریق آزمایشهای بیشتر، مقادیر بهینه پارامتر تعیین میشود.

حالت برش

در فرآیند برش لیزری، یک قطعه کار با استفاده از پرتو لیزر با انرژی بالا بریده میشود. اثر برش به طور عمده تحت تأثیر سه عامل اصلی قرار دارد: توان لیزر، سرعت کار و تعداد پالسها. به طور تئوریک، بین توان لیزر و سرعت کار یک رابطه مستقیم وجود دارد که این موضوع در برش لیزری نیز صدق میکند. برای دستیابی به نتایج مشابه در برش، لازم است که با افزایش توان لیزر، سرعت کار نیز به تناسب افزایش یابد.

هنگامی که توان لیزر را بر روی مقادیر بالاتر تنظیم میکنیم و سرعت کار را بر اساس آن تنظیم مینماییم، میتوانیم لبههای برش را با کیفیت بالاتر و زغالزدگی کمتری دریافت کنیم. بنابراین، در اکثر موارد، ما از ۱۰۰% توان لیزر استفاده میکنیم و با تغییر سرعت کار، انرژی لیزر را کنترل میکنیم.

پس از تعیین توان لیزر، تنظیم سرعت کار و تعداد پالسها برای کنترل کیفیت برش بسیار مهم است. به منظور اطمینان از قابلیت برش قطعه کار، باید مقدار مناسبی برای تعداد پالسها انتخاب شود. برای این منظور، میتوانیم آزمایشهایی بر روی پارامترهای برش انجام دهیم؛ به این صورت که مقادیر سرعت کار و تعداد پالسها را به صورت مرحلهای افزایش دهیم تا در نهایت الگوهایی مربع شکل بر روی قطعه کار ایجاد کنیم. این روش به ما کمک میکند تا بهترین تنظیمات را برای فرآیند برش لیزری شناسایی کنیم و کارایی دستگاه را به حداکثر برسانیم.

نتیجهگیری

پس از یک سری آزمایشات، پارامترهای بهینه برای حکاکی یا برش انواع مواد را به دست آورده ایم. ما امیدواریم که این پارامترهای توصیه شده بتواند به شما کمک کند حکاکی و برش لیزری را به سرعت انجام دهید.

- ۰ ۰

- ۰ نظر

نحوه ی تعویض تیوب لیزر و نصب آن

نحوه ی تعویض تیوب لیزر و نصب آن آموزش حکاکی با دستگاه حکاکی و برش لیزر

آموزش حکاکی با دستگاه حکاکی و برش لیزر راهنمای برش لیزر فلزات برای مبتدیان

راهنمای برش لیزر فلزات برای مبتدیان کاربرد دستگاه برش لیزر چوب چیست؟

کاربرد دستگاه برش لیزر چوب چیست؟ کاربرد دستگاه برش لیزر فولاد در ساخت

کاربرد دستگاه برش لیزر فولاد در ساخت چند ایده کار با دستگاه حکاکی لیزری چوب

چند ایده کار با دستگاه حکاکی لیزری چوب راهنمای خرید دستگاه برش لیزر

راهنمای خرید دستگاه برش لیزر استپ موتور دستگاه برش لیزر

استپ موتور دستگاه برش لیزر دستگاه برش لیزر تمام ورق ۱۲۰*۱۸۰

دستگاه برش لیزر تمام ورق ۱۲۰*۱۸۰ دستگاه برش لیزر ام دی اف

دستگاه برش لیزر ام دی اف دستگاه فایبر برش فلزات اتاقدار

دستگاه فایبر برش فلزات اتاقدار