از زمانی که دستگاه برش لیزری در دهه ۱۹۶۰ اختراع شد، کاربرد آن در صنایع خودروسازی، هوافضا، الکترونیک و سایر صنایع گسترش یافت.

به عنوان مثال، در ساخت خودرو، از فناوری برش لیزری برای تولید قطعاتی مانند پانلهای بدنه، شاسی و سیستمهای اگزوز برای بهبود کارایی و دقت استفاده میشود. در صنعت هوافضا، این فناوری بسته به عملکرد برتر آن، نقشی محوری در ساخت اجزای کلیدی مانند پوست هواپیما، بال ها و تیغه های موتور ایفا میکند.

در این مقاله اصول کار، اجزای اساسی، مواد قابل اجرا، مزایا و کاربردهای دستگاههای برش لیزری بهمنظور معرفی عمیق این فناوری تغییردهنده بازی، ارائه شده است.

اصول عملیاتی

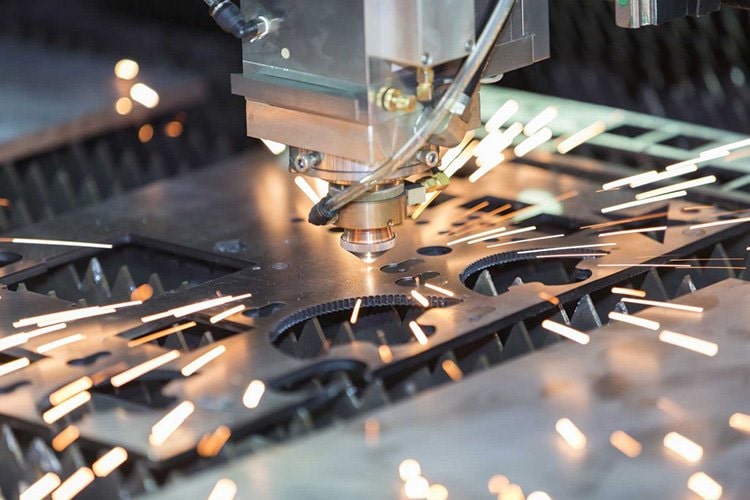

دستگاههای برش لیزری از پرتوهای لیزر با چگالی بالا برای تابش بر روی سطح قطعه کار استفاده می کنند که باعث ذوب شدن، تبخیر و واکنش های شیمیایی مواد می شود. در همان زمان، مواد مذاب با جریان هوا با سرعت بالا منفجر میشوند و برش انجام میشود.

به طور کلی، برش لیزر را می توان به ۴ قسمت تقسیم کرد:

- با تابش پرتوهای لیزر، سطح مواد به سرعت گرما را جذب میکند.

- این ماده با دمای بالاتر از نقطه ذوب، شروع به ذوب شدن میکند و یک حوضچه مذاب را تشکیل میدهد.

- با افزایش دما، مواد تبخیر میشوند و بخار تشکیل میدهند و مواد مذاب تحت اثر پس زدن بخار و جریان هوای برش با سرعت بالا از بین میروند.

- پرتوهای لیزر در طول مسیر برش حرکت میکنند و شکافهای باریک پیوستهای را در مواد ایجاد میکنند، به این ترتیب فرآیند برش به پایان میرسد.

اجزای اساسی دستگاه برش لیزری

به طور معمول، دستگاه برش لیزری شامل اجزای زیر است:

- لیزرها

- یک سیستم نوری

- یک سر برش

- یک سیستم کنترل CNC

- یک سیستم کمکی

لیزرها

لیزرها به عنوان منبع نوری که پرتوهای لیزری با قدرت و کیفیت بالا را ارائه میکنند، معمولاً شامل دستگاههای برش لیزر CO۲ و دستگاههای برش لیزر فایبر میشوند.

یک سیستم نوری

این سیستم شامل:

سایر اجزاء، پرتوهای لیزر را دقیقاً بر روی سطح قطعه کار متمرکز میکند.

سر برش

پرتوهای لیزر و گازهای برشی را به صورت هم محور خروجی میدهد و حرکات و موقعیت نسبی آنها را با قطعه کار کنترل میکند.

یک سیستم کنترل CNC

مسیرهای متحرک و سرعت سر برش را کنترل می کند تا به طور خودکار برش داده شود.

یک سیستم کمکی

این شامل:

- سیستم خنک کننده چیلر

- مکنده حلزونی قوی

- سیستم تامین گاز

و سایر قطعات برای اطمینان از عملکرد ثابت و با راندمان بالا است.

در بین این اجزا، تیوب لیزر به عنوان عامل اصلی، به طور مستقیم کیفیت و کارایی برش را تعیین میکند. به دلیل کارایی و کیفیت بالا، این ماشینهای جادویی افق خود را در تولید صنعتی گسترش میدهند، توسعه فناوری برش لیزری و توسعه صنعتی را تقویت میکنند.

مراحل برش لیزری مرحله به مرحله

به عنوان مثال یک دستگاه برش لیزر فایبر را در نظر بگیرید:

- قطعات کار را برای برش روی میز کار قرار دهید و پارامترهای برش مانند قدرت لیزر، سرعت برش و فشار هوا را بر اساس نوع مواد و ضخامت تنظیم کنید.

- لیزر را فعال کنید، پرتو لیزر از طریق فیبر نوری منتقل میشود، توسط یک آینه هماهنگ کننده، با یک لنز متمرکز متمرکز شده و از نازل ساطع میشود.

- سر برش در دو بعد نسبت به قطعه کار تحت کنترل یک سیستم کنترل CNC حرکت میکند و چگالی توان بالای نقطه کانونی پرتو لیزر باعث ذوب و تبخیر مواد میشود.

- گازهای برش، مانند اکسیژن و نیتروژن، به سرعت از طریق نازل ها به بیرون پاشیده میشوند تا مواد مذاب را دمیده و برشهای صاف ایجاد کنند.

- سر برش مطابق مسیر و سرعت طراحی شده حرکت می کند تا اشکال هندسی مورد نیاز بر روی قطعه کار بریده شود.

- پس از اتمام برش، لیزرها را خاموش کرده و از هوای فشرده برای دمیدن گرد و غبار و پاشیدن سر برش و اجزای نوری استفاده کنید تا برای دفعه بعدی آماده شوید.

بدیهی است که برش لیزری یک فرآیند پیچیده است که شامل لیزر، سیستم نوری، سیستم کنترل CNC، سیستم خنک کننده و سایر اجزا است. در عین حال، تنظیم پارامترهای برش باید بر اساس مواد پردازش، ضخامت، الگوهای هندسی و سایر عوامل باشد.

تنها با درک اصول کار و پارامترهای کنترلی آنها میتوانیم به طور کامل از کیفیت بسیار کارآمد، دقیق و انعطاف پذیر دستگاههای برش لیزر استفاده کنیم.

- ۰ ۰

- ۰ نظر

نحوه ی تعویض تیوب لیزر و نصب آن

نحوه ی تعویض تیوب لیزر و نصب آن آموزش حکاکی با دستگاه حکاکی و برش لیزر

آموزش حکاکی با دستگاه حکاکی و برش لیزر راهنمای برش لیزر فلزات برای مبتدیان

راهنمای برش لیزر فلزات برای مبتدیان کاربرد دستگاه برش لیزر چوب چیست؟

کاربرد دستگاه برش لیزر چوب چیست؟ کاربرد دستگاه برش لیزر فولاد در ساخت

کاربرد دستگاه برش لیزر فولاد در ساخت چند ایده کار با دستگاه حکاکی لیزری چوب

چند ایده کار با دستگاه حکاکی لیزری چوب راهنمای خرید دستگاه برش لیزر

راهنمای خرید دستگاه برش لیزر استپ موتور دستگاه برش لیزر

استپ موتور دستگاه برش لیزر دستگاه برش لیزر تمام ورق ۱۲۰*۱۸۰

دستگاه برش لیزر تمام ورق ۱۲۰*۱۸۰ دستگاه برش لیزر ام دی اف

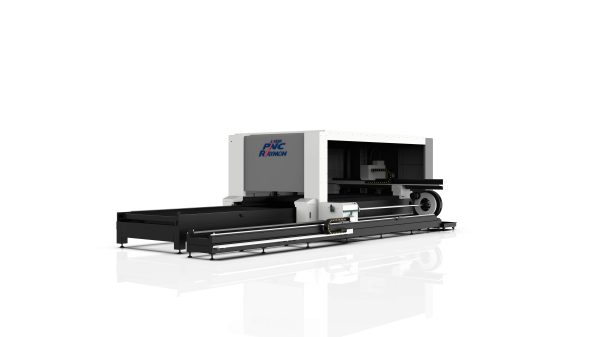

دستگاه برش لیزر ام دی اف دستگاه فایبر برش فلزات اتاقدار

دستگاه فایبر برش فلزات اتاقدار